تاریخچه تولید سیمان

شايد قرنها پيش در يك اطراقگاه گروهي، انسانهاي عصر حجر، روي تخته سنگي آهكي، آتشي برپا كرده و از گرماي آن غرق تفكرات خويش بودند كه ناگهان رگبار باران رشته آن تفكرات را قطع و آنها را وادار به فرار به زير سايباني ميكند.

در اثر آب باران آتش خاموش شده و سنگ داغ در اثر بارش باران خيس شده و بلافاصله متلاشي و تبديل به پودري سفيد ميشود. پس از روزها يا هفتهها كه افراد گروه به اطراقگاه خود باز ميگردند ملاحظه ميكنند كه سنگي نوظهور متولد شده است. احتمالاً كشف ملات آهكي به همين سادگي صورت گرفته است و مطالعات تاريخي و باستاني بيانگر اين مطلب است كه ريشه و سابقه توليد سيمان (سيمان طبيعي) از نظر تاريخي با توليد آهك همزمان ميباشد.

فنيقيها در حدود 1000 ق.م، يونانيها 200 ق.م. و روميها 100 ق.م. قادر به تهيه مصالحي بودند كه با آب سخت ميشده است. بناهاي تاريخي بسيار قديمي همچون اهرام ثلاثه مصر مؤيد اين نكته هستند كه بشر از ازمنة قديم برخي ملاتها را به خوبي ميشناخته است. مصريها از ملات سنگ گچ ناخالص پخته شده در حالي استفاده ميكردهاند كه سنگ آهك فراواني در زير پا داشتند. استفاده سنگ آهك تكليس شده (ملات آهكي) در دوران تمدن يونان و روم رواج داشته و آن را يا به صورت خالص و يا به صورت مخلوطي از شيره آهك با شن و ماسه و سنگ شكسته و يا خاكستر آتشفشان استفاده ميكردهاند.

مطالعات تاريخي نشان ميدهد كه ايرانيان نيز قادر به تهيه ملاتهاي آبي بودهاند كه توانايي تحمل فشار و حفظ انسجام خود را در مجاورت آب نيز حفظ ميكرده است. آثار باقيماندهاي مانند سدها و پلهاي عظيم در نقاط مختلف ايران همچون «سد ايزدخواست» كه اولين سد قوسي جهان است، «سد كرخه» و «سد شادروان» مسلم ميسازد كه ايرانيها از خيلي قديم خواص هيدروليك آهك را ميشناختهاند.

پختن آهك را روميها از يونانيها و يونانيها از ايرانيان فرا گرفتند. زيرا قديميترين ملات آهكي در ايران پيدا شده است. آشوريها و بابليها بناهاي خود را با گل و سنگ گچ و آجر و ملات گل يا قير ميساختهاند. چينيها هم پختن سنگ آهك را ميدانستند و در ساختن برجهاي ديوار چين كه حدود 2000 سال پيش ساخته شده است، از ملات آهكي استفاده كردهاند اما ملاتهاي ايران خيلي قديميتر از آن زمانها است. اقوام ساكن در شمال خليج فارس از نوعي ساروج استفاده كردهاند كه داراي خواص هيدروليكي جالب و مقاومت بالايي بوده است. معروفترين اين ساروجها ساروج خمير است كه در بندر خمير تهيه ميگرديد. هنوز تاسيسات بندري ساخته شده با اين نوع ملات در نقاطي از بندر لنگه و بندر بوشهر پابرجا هستند.

تاريخ علم سيمان:

قرون 18 و 19 زمان كشف بسياري از پديدهها بود و توجه زيادي به پديدههاي علمي و طبيعي توسط دانشمندان و محققين ميشد. يكي از پديدههايي كه مورد توجه زيادي بود گيرش و سخت شدن ملاتها بود. از جمله اين مواد، خواص هيدورليكي ملاتها بود كه در سال 1756 توسط «جان اسميتون» انگليسي كشف گرديد.

نامبرده به خواص مهم تركيبات موجود در خاك رس، گيرش هيدروليك و خاصيت سخت شدن اين تركيبات پي برد. اين اكتشاف در پي تحقيقات او براي ربودن جايزه مسابقهاي بود كه تحت عنوان بهترين ملات جهت تجديد بناي «فانوس دريايي ادي استون» مطرح شده بود و اسميتون طي تحقيقات خود متوجه شد كه بهترين ملات از پختن نوعي سنگ آهك به دست ميآيد كه در آن مخلوط سنگ، مقداري خاك رس نيز وجود داشته باشد. دنبال كردن اين كشف توسط آقايان هيگينز و پاركر سرنخ اكتشافات بعدي بود تا اينكه اولين اقدام بشر در زمينه تهيه مخلوط مصنوعي از سنگ آهك و خاك رس براي تهيه سيمان آبي به نام آقاي ويكت فرانسوي ثبت شد. اما نهايتاً افتخار نهايي نصيب آجرچين انگليسي به نام جوزف اسپيدين شد. او موفق شد از پختن مخلوطي از سنگ آهك و خاك رس (به نسبت متفاوت و به صورت دوغاب) در درجه حرارت بالا به نوعي آهك آبي فوقالعاده جالب دست يابد كه نام آن را سيمان پرتلند گذاشت و در 21 اكتبر 1824 سيمان ساخته شده خود را به ثبت رسانده و لوح تقدير از جرج چهارم دريافت دارد.

علت اين نامگذاري هوشيارانه شباهت خيلي زياد رنگ آن با نوعي سنگ آهك موجود در جزيره پرتلند انگليس است. سيمان ساخته شده او واقعاً بهتر و عاليتر از تمام سيمانهاي قبلي بوده و داراي مقاومت بيشتري بود. به همين علت از آن در ساخت پارلمان جديد انگلستان كه از سال 1840 تا 1852 طول كشيد، استفاده گرديد. بدين ترتيب بشر وارد عصر توليد صنعتي سيمان شد و براي اولين بار در تاريخ صنعتي، نخستين مؤسسه استاندارد توليد توسط توليدكنندگان سيمان در كشور آلمان به وجود آمد؛ لذا سيمان اولين محصول صنعتي است كه داراي استاندارد توليد شده است.

توليد صنعتي سيمان پرتلند از اوايل قرن 19 با كورههاي داراي 5تن ظرفيت در هفته كه كاملاً شبيه به كورههاي آهكپزي بوده شروع و به مرور هماهنگ با افزايش تقاضا براي اين كالاي معجزهگر ابداعاتي در ساختمان كورهها و نحوة توليد صورت گرفت. بالاخره با ابداع كورههاي دوار، قدم عظيمي در جهت پاسخگويي به بازار مصرف برداشته شد. ثمره 80 سال كار و استفاده از تكنولوژي دوار سيمان منتهي به ساخت كورههايي با ظرفيت 100.000 تن كلينكر در روز شده است. اكنون هزاران كوره در كليه نقاط دنيا هر جا كه معادن سنگ آهك و خاكرس وجود داشته باشد، مشغول به توليد سيمان است.

تاريخ توليد سيمان در ايران:

اينكه از چه تاريخي مصرف سيمان در ايران باب شده است چندان مشخص نيست ولي آنچه كه مسلم است ورود سيمان به ايران توسط بيگانگان بوده است كه از آن براي ساختن بناهايي نظير كليساها و سفارتخانهها و تاسيسات بندري استفاده شده است.

با شروع قرن 14 هجري شمسي سرعت گسترش كارهاي زيربنايي، همزمان با تحولات صنعتي جهاني آنچنان گسترده است كه كيفيت و كميت محصولات سنتي ساختماني جوابگوي نيازها نبوده است و خصوصاً با شروع احداث راهآهن سراسري ضرورت استفاده از سيمان جهت ساختمان پلها و تونلها و ايستگاهها كاملاً محسوستر گشت. از آنجايي كه سيمان كالايي ارزان قيمت و سنگين وزن است و مصرف آن وقتي مقرون به صرفه است كه محل توليد و مصرف، حتيالامكان نزديك به يكديگر باشند، لذا پس از مدتي كه سيمان وارد ميشد تصميم بر اين شد كه با توجه به وفور مواد اوليه سيمان در ايران، از محل عوايد حاصل از قند و شكر اقدام به تاسيس يك كارخانه 100تني (روزانه) سيمان بشود. در سال 1310 اين تصميم شروع به عمل شده و مطالعات اوليه زمينشناسي منجر به انتخاب محلي واقع در 7 كيلومتري جنوب تهران آن زمان و در كنار كوه بيبيشهربانو گرديد. كار احداث اين واحد با سرمايه 8 ميليون ريالي در بهمنماه 1312 به پايان رسيده و بلافاصله بهرهبرداري از آن آغاز گرديد. (تقريباً 50 سال پس از ژاپن، 60 سال پس از آمريكا، 70 سال پس از آلمان و 100 سال بعد از انگليس).

با گذشت زمان و فزوني تقاضا براي اين محصول، نياز به كارخانههاي ديگر معلوم و آشكار شد. لذا در تاريخ 1314 كارخانه ديگري با ظرفيت روزانه 200 تن خريداري و در سال 1315 در جوار كارخانه قبلي عمليات ساختماني آن شروع و در سال 1316 بهرهبرداري از واحد دوم آغاز شد. شايد لزومي به گفتن ندارد كه ركن اصلي هر بنايي سيمان و خواص معجزهآساي آن ميباشد و هيچ سازه و بنايي بدون وجود سيمان قابل تصور هم نيست.

سيمان خاكستري:

سيمانها مواد چسبندهاي هستند كه قابليت چسباندن ذرات را به يكديگر و به وجود آوردن جسم يكپارچه از ذرات متشكله را دارند. اين تعريف از سيمان داراي آنچنان جامعيتي است كه ميتواند شامل انواع چسبها از جمله چسبهاي مايع كه در چسبانيدن قطعات سنگ يا فلزات به يكديگر به كار ميروند، نيز بشود. لذا مقصود ما از سيمان در اينجا آن نوعي است كه داراي ريشه آهكي باشد. سيمان گردي است نرم، جاذب آب و چسباننده خردهسنگها كه اساساً مركب از تركيبات پخته شده و گداخته شده اكسيد كلسيم با اكسيد سيليس، اكسيد آلومينيوم و اكسيد آهن است. ملات اين گرد قادر است به مرور در مجاورت هوا يا در زير آب سخت شده و در زير آب ضمن داشتن ثبات حجم، مقاومت خود را نيز حفظ نمايد و در فاصله 28 روز در زير آب ماندن داراي حداقل مقاومت 250 كيلوگرم بر سانتيمتر مربع گردد.

به طور كلي مواد اوليهاي كه براي تهيه سيمان به كار ميرود از منابع طبيعي (معدني) تهيه ميگردد. براي تامين اين تركيبات در درجه اول از سنگ آهك با درصد بالا و در درجه دوم از خاك رس كه داراي مقدار كمي آهك ولي مقادير قابل ملاحظهاي اكسيدهاي سيليس و آلومينيوم و آهن ميباشد، استفاده ميگردد. براي تنظيم دقيقتر مواد اوليه از مواد اصلاح كننده مثل آهن و سنگ سيليس و غيره نيز استفاده ميگردد.

سيمان سفيد:

سيمان سفيد در سال 1887 ميلادي براي اولين بار توسط كمپاني لافارژ فرانسوي تهيه و به بازار عرضه گرديد سپس به علت استقبالي كه از آن به عمل آمد و تقاضا براي آن روز به روز افزايش يافت، كشورهاي ديگر در صدد ساخت آن برآمدند كه از جمله ميتوان به آمريكا در سال 1907، آلمان 1908، ژاپن 1920 و انگلستان 1929 اشاره كرد.

تهيه سيمان سفيد احتياج به تكنولوژي پيچيدهتري نسبت به خاكستري دارد و كشورهاي غير صنعتي به ندرت توانستهاند آن را توليد كنند. در ايران براي اولين بار در سال 1342 كارخانه سيمان دماوند با تبديل كوره 100 تني سيمان خاكستري شروع به ساخت سيمان سفيد نمود. پس از آن به علت افزايش تقاضا، كوره دوم آن نيز در سال 1350 اقدام به توليد سيمان نمود و در حال حاضر اين كارخانه و كارخانجات سيمانهاي سفيد تبريز، ساوه، اروميه سيمان سفيد به بازار عرضه مينمايند كه بخشي از اين توليد به خارج از كشور صادر ميشود.

در سيمان سفيد به جاي خاك رس از كائولن استفاده ميكنند، زيرا يكي از علل رنگ سيمان خاكستري ناشي از حضور آهن در تركيبات رس است و چون كائولن فاقد (مقدار بسيار اندك) آهن ميباشد در نتيجه كلينكر توليدي تقريباً سفيد رنگ است (سبز روشن مغز پستهاي) و از طرفي پروسه توليد چنان است كه اجازه اكسيد شدن مجدد را به آهن نميدهد در نتيجه به بالا رفتن ميزان سفيدي كمك مينمايد.

از موادي كه ميتوانند سفيدي سيمان را خراب كرده و جذابيت بازار آن را كاهش دهند ميتوان از تيتانيوم و منگنز نام برد. نهايتاً به علت نوع پروسس و نرمي بسيار بالاتر سيمان سفيد، بتن حاصل از سيمان سفيد، مقاومتهاي بسيار بالاتري نسبت به سيمان خاكستري دارد كه خود مزيتي بزرگ به حساب ميآيد.

در اثر آب باران آتش خاموش شده و سنگ داغ در اثر بارش باران خيس شده و بلافاصله متلاشي و تبديل به پودري سفيد ميشود. پس از روزها يا هفتهها كه افراد گروه به اطراقگاه خود باز ميگردند ملاحظه ميكنند كه سنگي نوظهور متولد شده است. احتمالاً كشف ملات آهكي به همين سادگي صورت گرفته است و مطالعات تاريخي و باستاني بيانگر اين مطلب است كه ريشه و سابقه توليد سيمان (سيمان طبيعي) از نظر تاريخي با توليد آهك همزمان ميباشد.

فنيقيها در حدود 1000 ق.م، يونانيها 200 ق.م. و روميها 100 ق.م. قادر به تهيه مصالحي بودند كه با آب سخت ميشده است. بناهاي تاريخي بسيار قديمي همچون اهرام ثلاثه مصر مؤيد اين نكته هستند كه بشر از ازمنة قديم برخي ملاتها را به خوبي ميشناخته است. مصريها از ملات سنگ گچ ناخالص پخته شده در حالي استفاده ميكردهاند كه سنگ آهك فراواني در زير پا داشتند. استفاده سنگ آهك تكليس شده (ملات آهكي) در دوران تمدن يونان و روم رواج داشته و آن را يا به صورت خالص و يا به صورت مخلوطي از شيره آهك با شن و ماسه و سنگ شكسته و يا خاكستر آتشفشان استفاده ميكردهاند.

مطالعات تاريخي نشان ميدهد كه ايرانيان نيز قادر به تهيه ملاتهاي آبي بودهاند كه توانايي تحمل فشار و حفظ انسجام خود را در مجاورت آب نيز حفظ ميكرده است. آثار باقيماندهاي مانند سدها و پلهاي عظيم در نقاط مختلف ايران همچون «سد ايزدخواست» كه اولين سد قوسي جهان است، «سد كرخه» و «سد شادروان» مسلم ميسازد كه ايرانيها از خيلي قديم خواص هيدروليك آهك را ميشناختهاند.

پختن آهك را روميها از يونانيها و يونانيها از ايرانيان فرا گرفتند. زيرا قديميترين ملات آهكي در ايران پيدا شده است. آشوريها و بابليها بناهاي خود را با گل و سنگ گچ و آجر و ملات گل يا قير ميساختهاند. چينيها هم پختن سنگ آهك را ميدانستند و در ساختن برجهاي ديوار چين كه حدود 2000 سال پيش ساخته شده است، از ملات آهكي استفاده كردهاند اما ملاتهاي ايران خيلي قديميتر از آن زمانها است. اقوام ساكن در شمال خليج فارس از نوعي ساروج استفاده كردهاند كه داراي خواص هيدروليكي جالب و مقاومت بالايي بوده است. معروفترين اين ساروجها ساروج خمير است كه در بندر خمير تهيه ميگرديد. هنوز تاسيسات بندري ساخته شده با اين نوع ملات در نقاطي از بندر لنگه و بندر بوشهر پابرجا هستند.

تاريخ علم سيمان:

قرون 18 و 19 زمان كشف بسياري از پديدهها بود و توجه زيادي به پديدههاي علمي و طبيعي توسط دانشمندان و محققين ميشد. يكي از پديدههايي كه مورد توجه زيادي بود گيرش و سخت شدن ملاتها بود. از جمله اين مواد، خواص هيدورليكي ملاتها بود كه در سال 1756 توسط «جان اسميتون» انگليسي كشف گرديد.

نامبرده به خواص مهم تركيبات موجود در خاك رس، گيرش هيدروليك و خاصيت سخت شدن اين تركيبات پي برد. اين اكتشاف در پي تحقيقات او براي ربودن جايزه مسابقهاي بود كه تحت عنوان بهترين ملات جهت تجديد بناي «فانوس دريايي ادي استون» مطرح شده بود و اسميتون طي تحقيقات خود متوجه شد كه بهترين ملات از پختن نوعي سنگ آهك به دست ميآيد كه در آن مخلوط سنگ، مقداري خاك رس نيز وجود داشته باشد. دنبال كردن اين كشف توسط آقايان هيگينز و پاركر سرنخ اكتشافات بعدي بود تا اينكه اولين اقدام بشر در زمينه تهيه مخلوط مصنوعي از سنگ آهك و خاك رس براي تهيه سيمان آبي به نام آقاي ويكت فرانسوي ثبت شد. اما نهايتاً افتخار نهايي نصيب آجرچين انگليسي به نام جوزف اسپيدين شد. او موفق شد از پختن مخلوطي از سنگ آهك و خاك رس (به نسبت متفاوت و به صورت دوغاب) در درجه حرارت بالا به نوعي آهك آبي فوقالعاده جالب دست يابد كه نام آن را سيمان پرتلند گذاشت و در 21 اكتبر 1824 سيمان ساخته شده خود را به ثبت رسانده و لوح تقدير از جرج چهارم دريافت دارد.

علت اين نامگذاري هوشيارانه شباهت خيلي زياد رنگ آن با نوعي سنگ آهك موجود در جزيره پرتلند انگليس است. سيمان ساخته شده او واقعاً بهتر و عاليتر از تمام سيمانهاي قبلي بوده و داراي مقاومت بيشتري بود. به همين علت از آن در ساخت پارلمان جديد انگلستان كه از سال 1840 تا 1852 طول كشيد، استفاده گرديد. بدين ترتيب بشر وارد عصر توليد صنعتي سيمان شد و براي اولين بار در تاريخ صنعتي، نخستين مؤسسه استاندارد توليد توسط توليدكنندگان سيمان در كشور آلمان به وجود آمد؛ لذا سيمان اولين محصول صنعتي است كه داراي استاندارد توليد شده است.

توليد صنعتي سيمان پرتلند از اوايل قرن 19 با كورههاي داراي 5تن ظرفيت در هفته كه كاملاً شبيه به كورههاي آهكپزي بوده شروع و به مرور هماهنگ با افزايش تقاضا براي اين كالاي معجزهگر ابداعاتي در ساختمان كورهها و نحوة توليد صورت گرفت. بالاخره با ابداع كورههاي دوار، قدم عظيمي در جهت پاسخگويي به بازار مصرف برداشته شد. ثمره 80 سال كار و استفاده از تكنولوژي دوار سيمان منتهي به ساخت كورههايي با ظرفيت 100.000 تن كلينكر در روز شده است. اكنون هزاران كوره در كليه نقاط دنيا هر جا كه معادن سنگ آهك و خاكرس وجود داشته باشد، مشغول به توليد سيمان است.

تاريخ توليد سيمان در ايران:

اينكه از چه تاريخي مصرف سيمان در ايران باب شده است چندان مشخص نيست ولي آنچه كه مسلم است ورود سيمان به ايران توسط بيگانگان بوده است كه از آن براي ساختن بناهايي نظير كليساها و سفارتخانهها و تاسيسات بندري استفاده شده است.

با شروع قرن 14 هجري شمسي سرعت گسترش كارهاي زيربنايي، همزمان با تحولات صنعتي جهاني آنچنان گسترده است كه كيفيت و كميت محصولات سنتي ساختماني جوابگوي نيازها نبوده است و خصوصاً با شروع احداث راهآهن سراسري ضرورت استفاده از سيمان جهت ساختمان پلها و تونلها و ايستگاهها كاملاً محسوستر گشت. از آنجايي كه سيمان كالايي ارزان قيمت و سنگين وزن است و مصرف آن وقتي مقرون به صرفه است كه محل توليد و مصرف، حتيالامكان نزديك به يكديگر باشند، لذا پس از مدتي كه سيمان وارد ميشد تصميم بر اين شد كه با توجه به وفور مواد اوليه سيمان در ايران، از محل عوايد حاصل از قند و شكر اقدام به تاسيس يك كارخانه 100تني (روزانه) سيمان بشود. در سال 1310 اين تصميم شروع به عمل شده و مطالعات اوليه زمينشناسي منجر به انتخاب محلي واقع در 7 كيلومتري جنوب تهران آن زمان و در كنار كوه بيبيشهربانو گرديد. كار احداث اين واحد با سرمايه 8 ميليون ريالي در بهمنماه 1312 به پايان رسيده و بلافاصله بهرهبرداري از آن آغاز گرديد. (تقريباً 50 سال پس از ژاپن، 60 سال پس از آمريكا، 70 سال پس از آلمان و 100 سال بعد از انگليس).

با گذشت زمان و فزوني تقاضا براي اين محصول، نياز به كارخانههاي ديگر معلوم و آشكار شد. لذا در تاريخ 1314 كارخانه ديگري با ظرفيت روزانه 200 تن خريداري و در سال 1315 در جوار كارخانه قبلي عمليات ساختماني آن شروع و در سال 1316 بهرهبرداري از واحد دوم آغاز شد. شايد لزومي به گفتن ندارد كه ركن اصلي هر بنايي سيمان و خواص معجزهآساي آن ميباشد و هيچ سازه و بنايي بدون وجود سيمان قابل تصور هم نيست.

سيمان خاكستري:

سيمانها مواد چسبندهاي هستند كه قابليت چسباندن ذرات را به يكديگر و به وجود آوردن جسم يكپارچه از ذرات متشكله را دارند. اين تعريف از سيمان داراي آنچنان جامعيتي است كه ميتواند شامل انواع چسبها از جمله چسبهاي مايع كه در چسبانيدن قطعات سنگ يا فلزات به يكديگر به كار ميروند، نيز بشود. لذا مقصود ما از سيمان در اينجا آن نوعي است كه داراي ريشه آهكي باشد. سيمان گردي است نرم، جاذب آب و چسباننده خردهسنگها كه اساساً مركب از تركيبات پخته شده و گداخته شده اكسيد كلسيم با اكسيد سيليس، اكسيد آلومينيوم و اكسيد آهن است. ملات اين گرد قادر است به مرور در مجاورت هوا يا در زير آب سخت شده و در زير آب ضمن داشتن ثبات حجم، مقاومت خود را نيز حفظ نمايد و در فاصله 28 روز در زير آب ماندن داراي حداقل مقاومت 250 كيلوگرم بر سانتيمتر مربع گردد.

به طور كلي مواد اوليهاي كه براي تهيه سيمان به كار ميرود از منابع طبيعي (معدني) تهيه ميگردد. براي تامين اين تركيبات در درجه اول از سنگ آهك با درصد بالا و در درجه دوم از خاك رس كه داراي مقدار كمي آهك ولي مقادير قابل ملاحظهاي اكسيدهاي سيليس و آلومينيوم و آهن ميباشد، استفاده ميگردد. براي تنظيم دقيقتر مواد اوليه از مواد اصلاح كننده مثل آهن و سنگ سيليس و غيره نيز استفاده ميگردد.

سيمان سفيد:

سيمان سفيد در سال 1887 ميلادي براي اولين بار توسط كمپاني لافارژ فرانسوي تهيه و به بازار عرضه گرديد سپس به علت استقبالي كه از آن به عمل آمد و تقاضا براي آن روز به روز افزايش يافت، كشورهاي ديگر در صدد ساخت آن برآمدند كه از جمله ميتوان به آمريكا در سال 1907، آلمان 1908، ژاپن 1920 و انگلستان 1929 اشاره كرد.

تهيه سيمان سفيد احتياج به تكنولوژي پيچيدهتري نسبت به خاكستري دارد و كشورهاي غير صنعتي به ندرت توانستهاند آن را توليد كنند. در ايران براي اولين بار در سال 1342 كارخانه سيمان دماوند با تبديل كوره 100 تني سيمان خاكستري شروع به ساخت سيمان سفيد نمود. پس از آن به علت افزايش تقاضا، كوره دوم آن نيز در سال 1350 اقدام به توليد سيمان نمود و در حال حاضر اين كارخانه و كارخانجات سيمانهاي سفيد تبريز، ساوه، اروميه سيمان سفيد به بازار عرضه مينمايند كه بخشي از اين توليد به خارج از كشور صادر ميشود.

در سيمان سفيد به جاي خاك رس از كائولن استفاده ميكنند، زيرا يكي از علل رنگ سيمان خاكستري ناشي از حضور آهن در تركيبات رس است و چون كائولن فاقد (مقدار بسيار اندك) آهن ميباشد در نتيجه كلينكر توليدي تقريباً سفيد رنگ است (سبز روشن مغز پستهاي) و از طرفي پروسه توليد چنان است كه اجازه اكسيد شدن مجدد را به آهن نميدهد در نتيجه به بالا رفتن ميزان سفيدي كمك مينمايد.

از موادي كه ميتوانند سفيدي سيمان را خراب كرده و جذابيت بازار آن را كاهش دهند ميتوان از تيتانيوم و منگنز نام برد. نهايتاً به علت نوع پروسس و نرمي بسيار بالاتر سيمان سفيد، بتن حاصل از سيمان سفيد، مقاومتهاي بسيار بالاتري نسبت به سيمان خاكستري دارد كه خود مزيتي بزرگ به حساب ميآيد.

مراحل تولید سیمان

سیمان چیست ؟

سيمانها مواد چسبندهاى هستند که قابليت چسبانيدن ذرات به يکديگر و بوجود آوردن جسم يک پارچه از ذرات متشکله را دارند. اين تعريف از سيمان داراى آن چنان جامعيتى است که مى تواند شامل انواع چسبها از جمله چسبهاى مايع که در چسبانيدن قطعات سنگ يا سنگ و فلزات به يکديگر بکار مى روند نيز بشود.

نمونه اى از اين چسبها در صنعت سيمان در کار گذاشتن آجر نسوز در کوره سيمان مورد مصرف دارد و خاصيت اصلى آن اين است که آجر نسوز (که يک جسم سراميکى است) را به بدنه کوره (آهن) مى چسباند، همچنين انواع سيمان هاى ديگر که در دندانپزشکى مورد مصرف دارند، از جمله چسبها مى باشد. آنچه که از کلمه سيمان در اين متن مورد نظر است، آن نوع از سيمانها است که داراى ريشه آهکى مى باشند. به عبارت ديگر سيمانهايى که ماده اصلى تشکيل دهنده آنها آهک و ماده اوليه اصلى آنها سنگ آهک است. بر اين اساس سيمان ترکيبى است از اکسيد کلسيم (آهک) با ساير اکسيدها نظير اکسيد آلومينيم، اکسيد سيليسيم، اکسيد آهن، اکسيد منيزيم و اکسيدهاى قليايى که ميل ترکيب با آب داشته و در مجاورت هوا و در زير آب بمرور سخت مىگردد و داراى مقاومت مىشود.

با توجه به مشخصه فوق سيمان مى تواند داراى ترکيبات متفاوتى باشد و اصولا جزو ملاتهاى آبى محسوب مىگردد. ملاتهاى آبى از دوران گذشته شناخته شده بودند، از جمله اين ملاتها آهک است که مصرىها و يونانىها با مخلوط کردن آن با خاکستر آتشفشانى، خاک آجر و آب به نوعى آهک آبى دست مىيافتند که خاصيت سخت شدن و فشار پذيرى داشت. با بکار بردن اين ساروج رومىها توانستهاند ساختمانهاى عظيمى بسازند که هنوز بقاياى آنها پس از گذشت چند هزار سال پا بر جا و قابل مشاهده است.

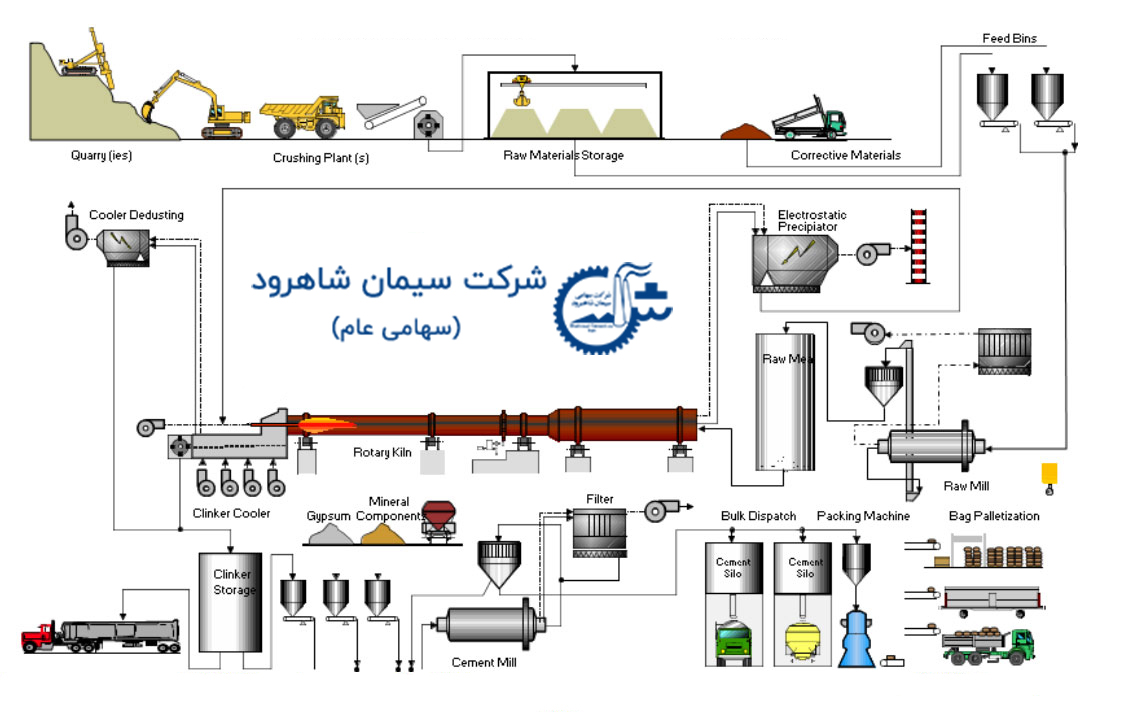

شرح کامل مراحل ساخت سيمان نياز به حوصله و زمان زيادى دارد، براى همين منظور تنها به نام بردن آنها اکتفا مى کنيم.

سيمانها مواد چسبندهاى هستند که قابليت چسبانيدن ذرات به يکديگر و بوجود آوردن جسم يک پارچه از ذرات متشکله را دارند. اين تعريف از سيمان داراى آن چنان جامعيتى است که مى تواند شامل انواع چسبها از جمله چسبهاى مايع که در چسبانيدن قطعات سنگ يا سنگ و فلزات به يکديگر بکار مى روند نيز بشود.

نمونه اى از اين چسبها در صنعت سيمان در کار گذاشتن آجر نسوز در کوره سيمان مورد مصرف دارد و خاصيت اصلى آن اين است که آجر نسوز (که يک جسم سراميکى است) را به بدنه کوره (آهن) مى چسباند، همچنين انواع سيمان هاى ديگر که در دندانپزشکى مورد مصرف دارند، از جمله چسبها مى باشد. آنچه که از کلمه سيمان در اين متن مورد نظر است، آن نوع از سيمانها است که داراى ريشه آهکى مى باشند. به عبارت ديگر سيمانهايى که ماده اصلى تشکيل دهنده آنها آهک و ماده اوليه اصلى آنها سنگ آهک است. بر اين اساس سيمان ترکيبى است از اکسيد کلسيم (آهک) با ساير اکسيدها نظير اکسيد آلومينيم، اکسيد سيليسيم، اکسيد آهن، اکسيد منيزيم و اکسيدهاى قليايى که ميل ترکيب با آب داشته و در مجاورت هوا و در زير آب بمرور سخت مىگردد و داراى مقاومت مىشود.

با توجه به مشخصه فوق سيمان مى تواند داراى ترکيبات متفاوتى باشد و اصولا جزو ملاتهاى آبى محسوب مىگردد. ملاتهاى آبى از دوران گذشته شناخته شده بودند، از جمله اين ملاتها آهک است که مصرىها و يونانىها با مخلوط کردن آن با خاکستر آتشفشانى، خاک آجر و آب به نوعى آهک آبى دست مىيافتند که خاصيت سخت شدن و فشار پذيرى داشت. با بکار بردن اين ساروج رومىها توانستهاند ساختمانهاى عظيمى بسازند که هنوز بقاياى آنها پس از گذشت چند هزار سال پا بر جا و قابل مشاهده است.

شرح کامل مراحل ساخت سيمان نياز به حوصله و زمان زيادى دارد، براى همين منظور تنها به نام بردن آنها اکتفا مى کنيم.

1

استخراج مواد اوليه

معادن مواد اوليه سيمان، خصوصا سنگ آهک، خاک رس، مارل، سنگ گچ و امثال آنها به صورت معدن رو باز مى باشد. در استخراج موادى نظير سنگ آهک، سنگ آهن و سنگ گچ نيز به چالزنى و انجام انفجار بوسيله ديناميت مى باشد.

2

خرد کردن مواد اوليه

خرد کردن مود اوليه توسط سنگ شکنهاى متحرک و يا سنگ شکنهاى ثابت

3

مخلوط کردن و ذخيره سازى

قبل از اينکه مواد خرد شده در سنگ شکن، راهى آسياب مواد جهت پودر شدن شوند، بداخل سالنى ريخته مىشوند تا بدينوسيله هم مقدمتاً با يکديگر مخلوط شوند و هم اينکه، اين سالن نقش انبار و ذخيره سازى را دارا است.

4

خشک کردن مواد اوليه

در برخى کارخانجات سيمان، بدليل موقعيت خاص جغرافيايى و باران خيز بودن منطقه برخى از مواد اوليه (خصوصا خاک رس)، داراى رطوبتى هستند که استفاده مستقيم از آنها امکان پذير نمىباشد.

5

پودر کردن مخلوط مواد خام

در روش خشک توليد سيمان، ضرورت دارد که مواد خام قبل از ورود به کوره به صورت پودر در آيند. كه توسط آسيابهاي مواد خام گلوله اى و يا آسيابهاى مواد خام غلطکى صورت ميپذيرد.

6

سيلوهاى مواد خام

عمل عمدهاى که در يکنواخت کار کردن کوره و بالا بردن کيفيت کلينکر و در نهايت سيمان موثر است، يک نواختى ترکيب خوراک کوره، خوب مخلوط شدن و همگن بودن آن مى باشد.

7

پيش گرم کن و کوره دوار

قسمت اصلى عمل پختن در کوره صورت مى گيرد. کوره سيمان، يک استوانه فلزى است که طول و قطر آن، متناسب با ظرفيت کارخانه مى باشد.

8

خنک کن (کولر)

کلينکر خروجى از کوره داراى درجه حرارتى حدود 1000 تا 1200 درجه مى باشد. بازيابى اين مقدار حرارت و همچنين مشکل بودن جابجا کردن کلينکر داغ، ضرورت سرد کردن آنرا ايجاب مىنمايد.

9

سيلوي (انبار) کلينکر

کلينکر خروجى از خنککن، قبل از ورود به آسياب سيمان، در سيلو، يا انبار، يا سالن ذخيره مىگردد.

10

مراحل پایانی

آسياب سيمان - سيلوهاى سيمان- بارگيرخانه

روشهای ساخت سیمان

اصولاً چهار روش براى توليد سيمان وجود دارد:

روش تر

روش نيمهتر

روش نيمه خشک

روش خشک

در روش تر و نيمه تر خاک رس مصرفى در دستگاه دوغاب ساز (Wash mill) ، تبديل به دوغاب مىگردد. سپس دوغاب خاک رس به همراه سنگ آهک در آسياب مواد خام مخلوط و نرم گشته و تبديل به دوغاب با غلظت بيشترى مىشود. پس از تنظيمات لازم توسط آزمايشگاه، بعنوان خوراک کوره مورد مصرف قرار مىگيرد. در روش نيمه تر، مواد خروجى از آسياب مواد به صورت دوغاب است و قبل از ورود به کوره بوسيله فيلتر پرس، آب آن گرفته مىشود و بصورت کيک يا آماج (حبه) به کوره تغذيه مىگردد.

در روش نيمه خشک مواد اوليه بصورت خشک با يکديگر مخلوط گشته و به آسياب مواد خام تغذيه مىگردند. مواد خروجى از آسياب مواد به صورت پودر است. قبل از تغذيه اين پودر به کوره مقدارى آب روى آن پاشيده مى شود و آنرا به صورت آماج يا حبه در آورده و به کوره تغذيه مى نمايند.

در روش خشک مواد اوليه خشک وارد آسياب مىشوند، پودر خروجى از آسياب مواد، پس از تنظيم، به عنوان خوراک کوره مصرف مىگردد.

روشهاى مختلفى براى توليد سيمانهاى مختلف وجود دارد که عمدتا بستگى به تکنولوژى مورد استفاده و جنس سيمان دارد، تکنولوژى مورد استفاده براى توليد سيمان به مرور دستخوش تحول و پيشرفت بوده است. هم اکنون صنعت سيمان با برخوردارى از آخرين تکنيکهاى اعجاب انگيز، با استفاده از روش خشک و به کمک سيستمهاى اتوماتيک، شاهد پيشرفتهاى شگرف در طول تاريخ 160 ساله توليد صنعتى خود مىباشد. روش توليد برخى سيمانها نظير سيمان آلومينايى کاملا متفاوت با روش توليد سيمان پرتلند مى باشد.

ليست مقالات مربوط به حوزه سيمان

درخواست بازدید از کارخانه سیمان شاهرود

1میخواهیم از کارخانه سیمان شاهرود بازدید کنیم، چه باید کرد؟

انجام تحقيق/بازديد از خط توليد كارخانه سيمان شاهرود منوط به درخواست كتبي شما و موافقت مديريت شركت سيمان ميباشد.

در درخواست كتبي خود، تاريخ و زمان پيشنهادي تحقيق/بازديد را به شركت سيمان شاهرود اعلام نمايد.

مديريت شركت، نامه درخواست شما را جهت بررسي و اعلام نظر به دفتر فني و برنامه ريزي و حراست شركت ارجاع مينمايد، پس از تائيد قسمتهاي مربوطه و منظور كردن ساير ملاحظات، مجوز تحقيق و بازديد براي زمان مناسب صادر ميگردد.

تعداد بازديد كنندگان هر گروه حداكثر 25 نفر ميباشد.

در هفته فقط يك روز به بازديدهاي عمومي و گروهي اختصاص داده ميشود. (تـرجيحاً پنجشنبهها)

ساعت انجام بازديد از 08:30 الي 11:30 ميباشد.

بازديد متقاضيان در مقاطع تحصيلي ابتدايي و راهنمايي بدليل ملاحظات ايمني و بهداشتي ممنوع ميباشد.

دانشآموزان هنرستانهاي فني و دانشجويان دانشگاهها فقط در صورت مرتبط بودن رشته تحصيلي آنها با فعاليتهاي كارخانه مجاز به بازديد ميباشند.

در حين بازديد به نكات ذيل توجه فرماييد:

به علائم و تابلوهاي ايمني و هشدار دهنده توجه فرمائيد.

جهت حفظ موارد ايمني، فاصله لازم از دستگاهها و ماشينآلات در حال كار را رعايت نمائيد.

همواره با فرد راهنما حركت و با وي هماهنگ بوده و به تذكرات ايشان توجه نمائيد.

استفاده از وسائل حفاظت فردي كه دراختيار شما قرار ميگيرد، در حين بازديد الزاميست.

از دست زدن به دستگاهها به خصوص كليدها و اهرمهاي راه انداز، جداً خودداري نمائيد.

بازديدكنندگان در حين بازديد نميتوانند از وسيله نقليه خود پياده شوند.

عكسبرداري و فيلمبرداري از تجهيزات كارخانه در فاصله نزديك غيرمجاز است.

رعايت كليه شئونات اسلامي از طرف بانوان بازديد كننده الزامي است.

از ريختن زباله در محوطه كارخانه جداً خودداري نموده و با رعايت نظافت، ما را در حفظ محيطزيست ياري نمائيد.

لطفاً پيشنهادات خود را بصورت كتبي در اختيار فرد راهنما قرار دهيد.